從傳統 MOLLE 到雷射切割:複合布料工藝正在改變你的負重體驗

本文深入解析複合布料工藝如何達成極致輕量化、低輪廓抗勾掛與更強的結構耐用性。從工作室的開發視角,帶你了解這項技術如何徹底改變你的負重體驗。

同學們午安,最近工作室正在討論明年戰術背心修改方向,雷射切割又被我們搬上會議桌。

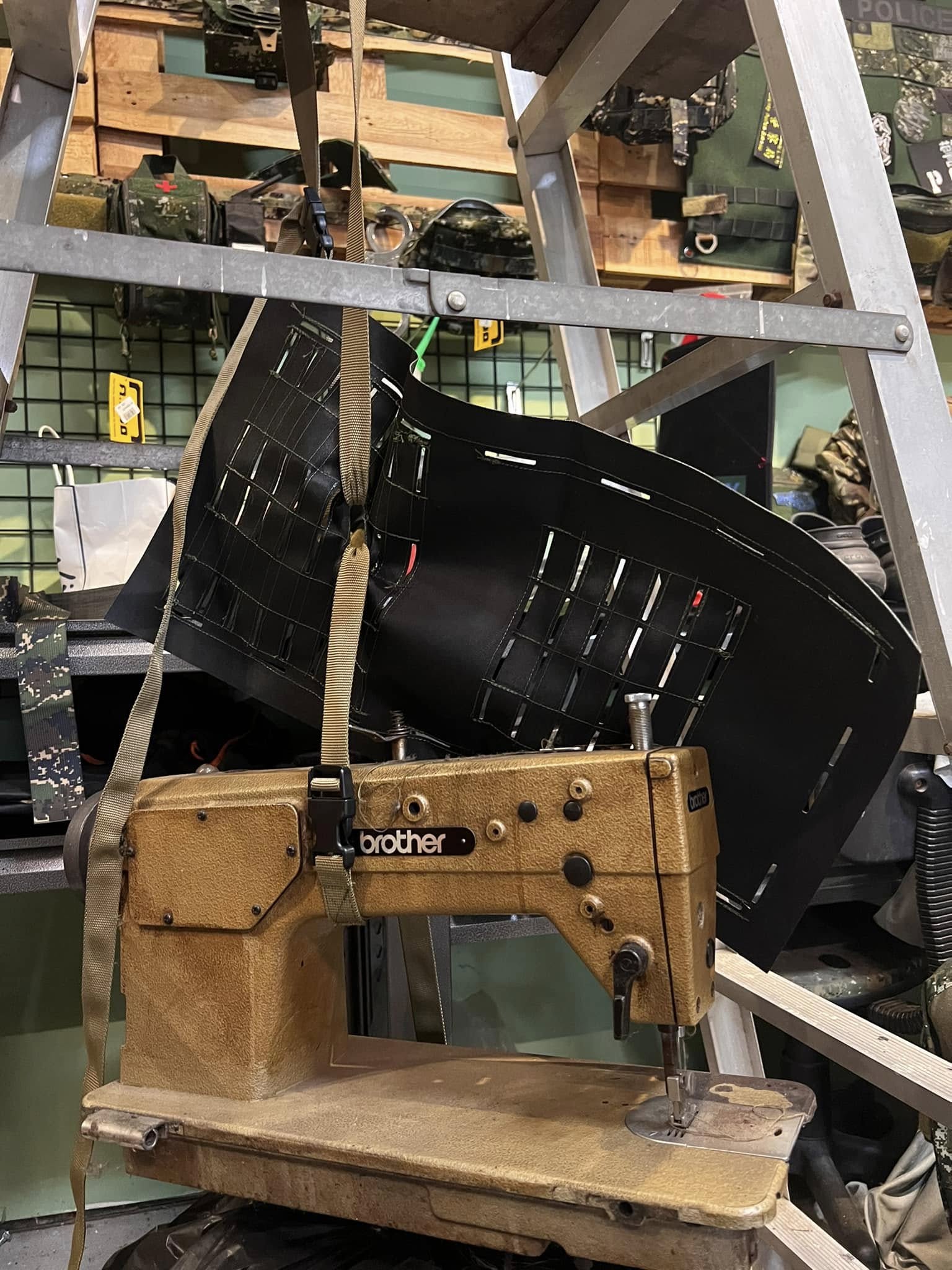

這幾年接手爸爸的工作室,攤開過去的設計草稿跟刀模,針對一件又一件的背心進行測試改良,陸陸續續將生產的心得整理出來共筆。

小時候到工作室幫忙時,要裁切長短不同的一吋織帶,車縫在經典的 Cordura 尼龍布料,這就是我們熟知的傳統 MOLLE 系統。近幾年 Laser Cut 雷射切割技術興起,過去被忽視的兩大問題「重量」、「體積」開始浮出水面。

最近看了一部在討論雷射切割技術的的影片(下方)展示了僅用數小時便完成一件戰術背心的過程。對於生產端來說雷射切割不止加速開發打樣、訂製接單的速度與精度,對於用戶層面,更把技術帶來的好處說明得清楚。

今天我們就來聊聊,為什麼越來越多高端戰術品牌轉向 Laser Cut?這對身為使用者的你,究竟有什麼實質好處?

極致的輕量化

影片中提到了一個關鍵材質概念:Laminate(複合貼合布料)

在挑選戰術背心的時候,除了看重點易拉扯部位的車線是否有加強外,現在更養成習慣去解讀這間廠牌是用什麼布料來相互貼合,增加他的抗拉性或其他性能(知識含量很深,未來有機會請專業師傅上來介紹)

對比一下 Old school 以及雷射切割的製程差異:

- 傳統做法: 你需要一層底布,再加上一層織帶。雙倍的材料、加上大量的「車縫線」讓傳統背心重量難壓下來。

- 雷射切割: 使用將兩層 Cordura 強力貼合在一起的複合布料,直接用高功率雷射「切」出掛載孔位。

去除了所有的外縫織帶,直接減輕了裝備的「空重」。這對使用者來說,面對長距離行軍或高強度戰術運動,會因為減去的重量,延緩體能流失,保持更久的戰鬥力。

平整表面帶來的低阻力

傳統的織帶 MOLLE 系統是凸出於背心表面的。在叢林穿越、或是進出狹窄載具(如車輛、直升機)時,凸起的織帶容易勾掛,甚至卡住樹枝或裝備。

對使用者的好處: 雷射切割表面極度平整。這種「平滑化」的設計不僅看起來更現代、更俐落,在戰術層面上,它大幅降低了勾掛風險,讓戰術動作更加流暢。

結構強度與耐用性

很多人會有個迷思:「布料直接挖洞,會不會容易裂開?」 這就回到前面說的負荷貼合布料,以及設計工藝,但高品質的 Laser Cut 反倒比傳統更耐用。

影片中展示了雷射在切割的同時,高溫會瞬間「封邊」,防止布料脫線。

加上複合貼合布料本身的抗撕裂極強,它消除了傳統織帶因為車縫點受力不均而斷裂的風險(傳統 MOLLE 常見的問題是車縫線久了容易爆開)。

只要是使用正規軍規複合布料製作的雷射切割裝備,不太需要擔心掛載重物時掛點撕裂。它提供了一種更整體、應力更分散的掛載結構。

快速迭代帶來的設計優化

這點是從影片中獲得的生產結論,確實啊!

影片裡展示如何在電腦上繪圖、雷射切割、組裝,在短短兩小時內就完成一個原型。他在試穿後馬上發現:「肩帶角度傾斜 25 度還可以,但也許 30 度會更好。」

大多數品牌可以利用雷射切割技術進行極快速的「錯誤修正」與「改良版型」。傳統開模與車縫打樣耗時費工,但雷射切割允許設計師針對人體工學做更細微的調整。

當你買到一件成熟的雷射切割產品時,通常已經歷過更精密的版型優化,貼合度與舒適度會更上一層樓。

下次當你在選購新的板架或戰術配件時,不妨多留意雷射切割的款式,親自體驗那種「人甲合一」的輕量化感受。